- تولید گاز استیلن با درصد خلوص بالا

- 02634721067

- 09122590507

- info@sapragas.com

بررسی و معرفی جوش سر به سر میلگرد با گاز استیلن و فشار(جوش فورجینگ)

نکات ایمنی سیلندر

آوریل 14, 2020

صفر تا صد مراحل جوشکاری اکسی استیلن

ژانویه 26, 2021خلاصه مطالب

در تحقیق حاضر به بررسی و معرفی فرایند جوش فورجینگ که امکان جایگذین آن با وصله میلگردها (اورلپ) یا روش های مکانیکی، در سازهای بتنی است، پرداخته شده است.

اطلاعات و نتایج حاصل از آزمایش ها و تحقیقات انجام شده در داخل و خارج از کشور جمع آوری شده و این روش با دو شیوه دیگر وصله کردن میلگرد (وصله ی مکانیکی یا کوپلینگ، وصله ی پوششی یا اور لپ) مقایسه و معایب و مزایای هر یک مورد بررسی قرار گرفته و گزارش شده است.

مقدمه

با گسترش ساخت و سازها و بخصوص استفاده بسیار زیاد بتن در صنعت ساختمان (دومین ماده پر مصرف جهان بعد از آب) و به دلیل ضعف کشش بتن، استفاده از میلگرد بمنظور افزایش مقاومت ناحیه کششی بتن، امری انکار ناپذیر است.

میلگردها علاوه بر تحمل کشش، توانایی تحمل نیروهای فشاری را نیز دارد و می تواند در افزایش ظرفیت فشاری قطعات بتن آرمه نیز موثر باشد.

علی رقم ضرورت استفاده از میلگرد در بتن، وجود آن باعث ایجاد مشکلاتی در اعضای بتن آرمه می شود که باید مورد بررسی قرار گیرند . از جمله این معضلات می توان به پیوستگی بین بتن و میلگرد، توانایی انتقال نیروی کششی بتن بعد از ترک خوردگی به میلگرد، به خصوص در طول وصله میلگردها و همچنین اشغال کردن فضایی که باید بتن ریزی و ویبره شود، بخصوص در طول وصله میلگردها و افزایش وزن سازه اشاره کرد .

علاوه بر موارد ذکر شده، میلگردهای فولادی دارای طول محدودی هستند و در سازهای مرتفع یا اعضای دارای طول زیاد به ناچار مجبور به اتصال میلگردها به روش های مختلف به یکدیگر الزامی است.

. اتصال یا وصله میلگرد نا مناسب به خودی خود یکی از نقاط ضعف اساسی در اعضای بتن آرمه محسوب می شود .

زیرا با توجه به نوع وصله، در وصله های هم پوشانی (اورلپ) در طول هم پوشانی وصله دو میلگرد، به خصوص اگر میلگردها دارای قطر زیاد و بتن دارای مقاومت کمی باشد، نیاز به افزایش طول هم پوشانی دو میلگرد گردیده و در این صورت تراکم میلگردها در محل وصله زیاد خواهد شد و بنابراین امکان ویبره مناسب مشکل می باشد.

در چنین شرایطی عدم پیوستگی مناسب بتن و میلگرد وجود دارد. پیوستگی ضعیف بین بتن و میلگردهای اطراف، بر عملکرد سازه بتنی در شرایط بهره برداری و نهایی،بخصوص در مناطق زلزله خیز که انتظار شکل پذیری قابل توجه در سازه ها مد نظر است، موثر است.

.

به این دلایل و دیگر دلایل، در آیین نامه های طراحی سازه های بتن آرمه تاکید بر عدم وصله ی میلگردها در نقاط بحرانی است.

بررسی های انجام شده حاکی از آن است که مقاله تحقیقاتی دال بر کاربرد میلگردهای با جوش سر به سر در سازه های بتنی، در دسترس نمی باشد .از آنجا که، در تعدادی از پروژه های کشور(ایران)، از سیستم فورجینگ استفاده شده است . به تازگی، در بخش عمران دانشگاه شهید باهنر کرمان، برنامه ریزی نسبتاً جامعی صورت گرفته است، تا عملکرد جوش سر به سر میلگردها در اعضا بتنی و مقایسه آن ها با وصله های هم پوشانی خصوصا در نواحی بحرانی، به صورت آزمایشگاهی مورد ارزیابی قرار گیرد.

در ادامه به صورت اجمالی به معرفی روش های متعارف وصله کردن میلگردها، روش کوپلینگ و اورلپ، پرداخته شده است و سپس فرایند فورجینگ مفصل تر مورد بحث و بررسی قرار گرفته است. در نهایت معایب و مزایای هر روش ذکر شده و بایکدیگر مقایسه شده است.

در ضمن روش وصله اتکایی که در مبحث نهم مقررات ملی ساختمان نیز آورده شده است به دلیل محدودیت و کاربرد کم، در این تحقیق بررسی نشده است.

وصله پوششی(اورلپ)

این روش ساده ترین و شاید رایج ترین راه وصل کردن دو میلگرد است که با مجاور هم قرار دادن دو میلگرد در قسمتی از طول آن ها عملی می شود شکل(1).

مبحث نهم مقررات ملی ساختمان استفاده از این روش برای میلگردهای با قطر کمتر از 36 میلی متر که به صورت گروهی به عنوان یک مجموعه استفاده نشده باشند را مجاز دانسته است . آیین نامه بتن آمریکا نیز استفاده از این روش را برای میلگردهای با سایز بیشتر از 11 میلی متر مگر تحت شرایط خاص مجاز نمی داند .در سایر آیین نامه ها نیز به همین ترتیب استفاده از این روش برای قطرهای بالای میلگرد محدود شده است.

به عنوان مثال میتوان به آیین نامه های ژاپن و کره جنوبی نیز اشاره کرد که حداکثر سایز مجاز میلگرد برای اورلپ را به 16 میلی متر محدود کرده است.

وصله ی پوششی در قبال داشتن مزایای اندک دارای معایب بسیار زیادی است که در این مورد می توان به آیین نامه بتن آمریکا اشاره کرد که این اتصال را در برابر بارهای دوره ای اطمینان بخش ندانسته و عنوان شده که از محدوده الاستیک خارج می شود .همچنین با افزایش قطر میلگرد، طول وصله نیز افزایش می یابد که این امر موجب افزایش هزینه بیشتر می گردد. عیب دیگری که در قبال افزایش طول وصله به چشم می خورد، افزایش وزن سازه است و در نتیجه نیروهای وارد شده به سازه نیز بیشتر می شوند. البته با توجه به وزن بالای سازه های بتنی این اضافه وزن قابل اغماض است و می توان از آن چشم پوشی کرد.

شکل 1) وصله پوششی که با قرار دادن دو میلگرد در مجاور هم در قسمتی از طول است.

وصله مکانیکی(کوپلینگ)

این روش با بکارگیری وسایل مکانیکی خاص حاصل می شود .

در این اتصال قطعه واسط که باید شرایط خاصی از مقاومت و جنس داشته باشد، دو سر میلگرد را که از قبل در کارگاه یا کارخانه رزوه شده است را به هم متصل می کند(شکل2).

این اتصال بسیاری از مزایای یک اتصال یکپارچه را تامین می کند، تراکم آرماتورها را کاهش داده و امکان بتن ریزی و ویبره مطلوب را فراهم می سازد.همچنین این اتصال از نظر مقاومت بسیار قوی تر از اتصال اورلپ می باشد.

شکل2) اتصال مکانیکی که در آن دو سر رزوه شده میلگرد توسط کوپلر به یکدیگر متصل می شود.

جوش سر به سر میلگرد با گاز اکسی استیلن و فشار ( اتصال فورجینگ)

جوش فورجینگ یا جوش فشار گاز در دهه 1930 میلادی به طور مشابهی در آمریکا و ژاپن ابداع و توسعه یافت.از این تکنولوژی ابتدا برای جوشکاری ریل های راه آهن و لوله ها، به طور گسترده استفاده شد.

زلزله خیز بودن کشور ژاپن و نیاز به استفاده از اتصالات با استحکام بالا برای افزایش مقاومت ساختمان ها در برابر زلزله علت گسترش و پیشرفت جوش فورجینگ در این کشور بود.امروزه نیز این روش در اکثر سازه های ساخته شده یا در حال ساخت کشور ژاپن استفاده می شود به طوری که 90 درصد سازه ها را در بر می گیرد و علت آن کارایی و مزایای بهتر نسبت به شیوه های وصله ی میلگرد است .

همانگونه که در بالا اشاره شد، بررسی های زیادی صورت گرفت تا عملکرد این نوع وصله (جوش سر به سر) در کاربردهای بتن مسلح مورد ارزیابی قرار گیرد، لاکن چنین موردی مشاهده نشد .

فرایند جوشکاری فورجینگ

ااین روش با ایجاد حرارت بالا حاصل از سوختن گاز اکسیژن و استیلن در حدود 1300-1200 درجه سانتیگراد که دمایی پایین تر از نقطه ذوب فولاد است و همچنین اعمال فشار انجام می گیرد.

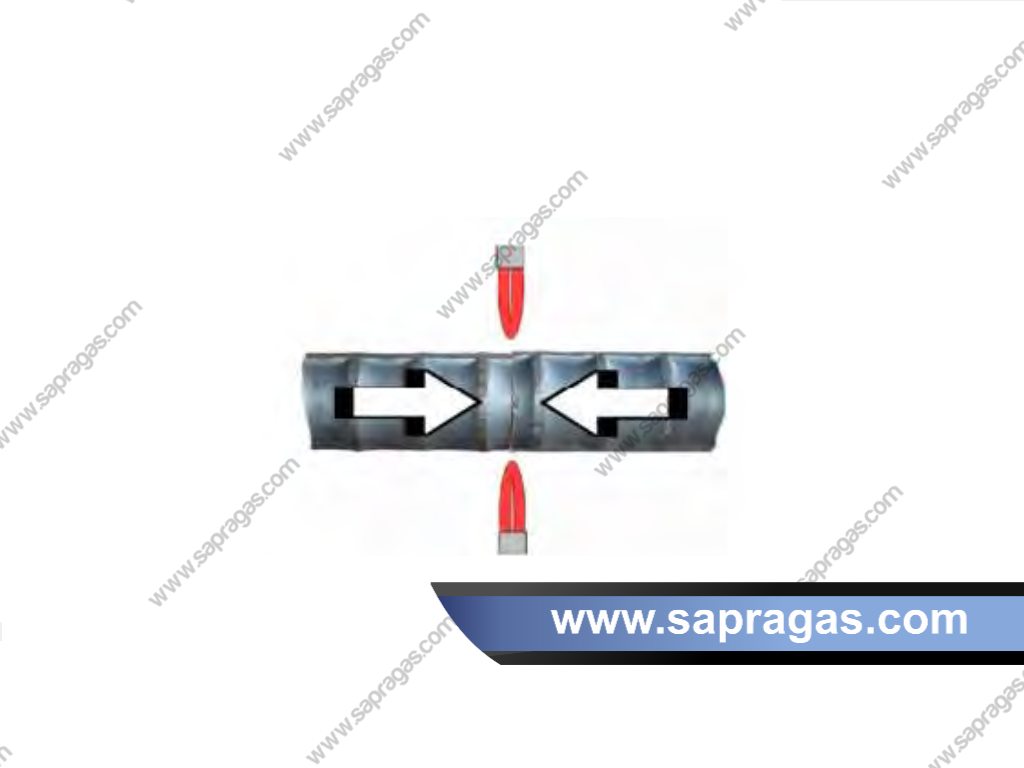

برای انجام جوش سر به سر ابتدا میلگردها در گیره ی مخصوص بسته می شوند و سطح آن ها با فشار ناشی از جک هیدرولیک متصل به گیره به یکدیگر مماس می شود . سپس توسط مشعل مخصوص جوشکاری، ناحیه ای که باید متصل شود حرار ت دهی می شود.

. در این مرحله عملیات اعمال فشار به میلگرد در محدوده ی فشار مجاز برای هر قطر میلگرد انجام می شود و بسته به قطر میلگرد پس از گذشت چند ثانیه عملیات جوشکاری خاتمه میابد شکل(3).

شکل3 الف) سطح میلگرد با دستگاه برش کاملا صاف و صیقلی شده و زاویه 90 درجه نسبت به محور میلگرد دارد.

شکل3 ب): میلگردها درون گیره به صورت سر به سر با فشار جک هیدرولیکی بهم متصل می شوند و عملیات حرارت دهی آغاز می شود.

شکل 3 ج): عملیات حرارت دهی تا سرخ شدن میلگردها ادامه می یابد و در نهایت با اعمال فشار دو میلگرد در انتها ادغام می شوند.

شکل 3 د): در نهایت ناحیه ای متورم شده با ابعاد مندرج در تصوییر حاصل می شود .

این روش جز روش های ذوبی کامل به شمار نیامده و یک فرایند جوشکاری در حالت خمیری و فاز جامد و با انتقال اتم های دو سطح بوده و از این رو تغییر فاز در سطح جوش شده به وجود نمی آید و ساختار مولکولی، خواص متالوژی و مکانیکی فلز حفظ می شود.

در واقع در این فرایند تغییر شیمیایی ایجاد نمی شود

شکل4 .

شکل 4) انتقال و ادغام اتم های دو فلز مجاور و ایجاد یک فلز یکپارچه

همانطور که اشاره شد، قبل از انجام فرایند جوش فورجینگ، سطح میلگردها باید توسط دستگاه اره برش سرد لبه سازی و آماده شود.

علاوه بر این، دستگاه ذکر شده دارای گیره ای برای قفل کردن میلگرد است و این عمل موجب می شود خطای انسانی از بین برود و سطحی با زاویه 90 درجه نسبت به محور میلگرد به وجود آید و هنگامی که میلگردها به صورت سر به سر مقابل هم قرار د اده می شوند کاملا بهم چسبیده و نباید فضایی بین آن ها ایجاد شود شکل5 .

این دستگاه که مخصوص فرایند جوش فورجینگ می باشد، در هنگام برشکاری فقط براده های آهن به بیرون پرتاب می کند و مانند سایر دستگاه های برشکاری ایجاد جرقه نمی کند، از این رو به این دستگاه اره برش سرد گفته می شود.

علاوه بر این، دستگاه ذکر شده دارای گیره ای برای قفل کردن میلگرد است و این عمل موجب می شود خطای انسانی از بین برود و سطحی با زاویه 90 درجه نسبت به محور میلگرد به وجود آید و هنگامی که میلگردها به صورت سر به سر مقابل هم قرار د اده می شوند کاملا بهم چسبیده و نباید فضایی بین آن ها ایجاد شود شکل5 .

شکل (5) دستگاه اره برش سرد

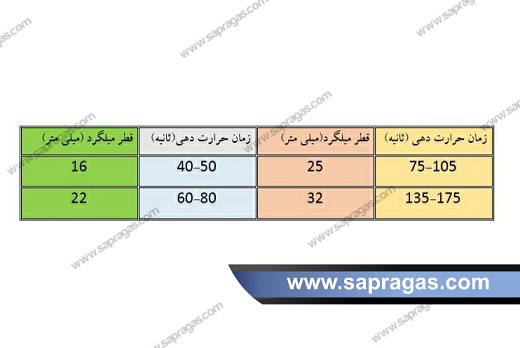

زمان حر ارت دهی به میلگردها

زمان حرارت دهی به میلگردها با توجه به قطر میلگرد متفاوت است .

این مقادیر به صورت تجربی بدست امده که در جدول آورده شده است . این زمان برای سایزهای دیگر می توان با توجه به مقادیر داده شده تخمین زد.

مقاومت جوش فورجنگ

نتایج آزمایشات کششی انجام شده نمونه های میلگرد با جوش سر به سر نشان داده است که شکست در میلگرد پایه اتفاق افتاده است و نه در محل جوش . همچنین در آزمایش خمش انجام شده تحت زاویه خمش 180 درجه هیچگونه عیبی در محل جوش شده مشاهده نگردید .

مزایای جوش فورجینگ

صرفه جویی ها

صرفه جویی 15 تا 30 د رصد در مصرف میلگرد با حذف اورلپ و پرت آرماتور، اتصال میلگردهای غیر قابل مصرف (پرت) به یکدیگر و استفاده مجدد از آن ها، ترمیم میلگردها و بولت های شکسته، امکان اضافه نمودن طبقه پیش بینی نشده بر روی ریشه های کوتاه وکاهش حمل و نقل ها با توجه به کاهش مصالح مصرفی .

مقاوم سازی و اجرای بهتر

کاهش حجم و تراکم میلگردها در نقاط اتصال و امکان بتن ریزی و ویبره بهتره، آرایش منظم آرماتورها که موجب حفظ دانه بندی مطلوب بتن می گردد، در امتداد قرار گرفتن آرماتورها و در نتیجه انتقال مستقیم و بی واسطه نیرو از میلگردی به میلگرد دیگر در مقاطع بتن آرمه، امکان ایجاد وصله در هر نقطه از سازه (در حالی که وصله پوششی مطابق آیین نامه های طراحی بتن مسلح، دارای محدودیت عدم استفاده در محل های بحرانی سازه می باشند)، باتوجه به کاهش حجم میلگرد در محل اتصال، پیوستگی بتن و میلگرد افزایش می یابد. باتوجه به اینکه در محل اتصال افزایش قطر وجود دارد، لذا مقاومت در این ناحیه افزایش یافته و گسیختگی در محلی دورتر از محل جوش شده اتفاق می افتد .

مقایسه سه روش اتصال

در زمینه تحلیل، بررسی و مقایسه سه روش اتصال مورد بحث، اطلاعت و مقالات بسیار محدودی وجود دارد که اکثر آن ها برای زمان و شرایط خاص قابل قبول هستند. در این بخش سعی شده مقایسه ای کلی و اجمالی از نظر زمان، طول اتصال، مقاومت، عبوردانه ها، ابزارهای مورد نیاز، قطعه واسط برای اتصال و هزینه انجام شود.

زمان

زمان انجام هر اتصال کوپلینگ شامل زمان مورد نیاز برای رزوه کردن دو سر اتصال شونده و زمان لازم برای بستن کوپلر است. در اتصال فورجینگ این زمان فقط به همان زمان حرارت دهی میلگردها محدود می شود. در اتصال اورلپ این زمان بسیار کم و در حد چند ثانیه برای بستن سیم آرماتوربندی است. در مجموع و طبق بررسی ها و تحقیقات گذشته می توان این سه نوع اتصال را از نظر زیاد بودن زمان انجام فرایند به ترتیب کوپلینگ، فورجینگ و اورلپ رده بندی کرد .

طول اتصال

طول مورد نیاز در روش جوش فورجینگ به اندازه قطر همان میلگرد است که در واقع همان ناحیه نیز حرارت دهی می شود. در شیوه کوپلینگ این طول باید به اند ازه ای باشد که بتوان رزوه و بستن کوپلر را انجام داد. به صورت تقریبی این طول در حدود 5 تا 10 سانتی متر است. در اتصال به شیوه اورلپ نیز این طول بسیار زیاد و تقریبا قابل مقایسه با روش های فوق نیست. بدین ترتیب از نظر طول اتصال با صرف نظر کردن از اختلاف اندک فورجینگ و کوپلینگ می توان این دو ر ا بسیار مناسب تر از اورلپ دانست.

مقاومت

از نظر مقاومت طبق نتایج حاصل از آزمایشات، روش فورجینگ در نقطه اتصال دارا مقاومتی بیش تر از فلز پایه است . در کوپلینگ مقاومت اتصال شدیداً به مقاومت کوپلر وابسته است و در صورت مناسب بودن کیفیت و جنس کوپلر می تواند مقاومتی در حد فورجینگ داشته باشد.در وصله ی پوششی نیز مقاومت کمتری نسبت به دو روش فوق بدست می آید که شدیداً به خطاهای انسانی وابسته است، به نحوی که اگر سیم آرماتوربندی که توسط آرماتوربند بسته می شود، به خوبی محکم نگردد یا به تعداد و فاصله کافی نباشد، امکان ایجاد ضعف مقاومتی در این ناحیه وجود دارد. بنابراین از نظر مقاومت نیز می توان فورجینگ و کوپلینگ را برابر و بعد از آن ها، اورلپ را مناسب دانست .

عبور سنگدانه های بتن

در اتصال فورجینگ و کوپلینگ به دلیل عدم تراکم میلگرد در محل اتصال، عبور سنگدانه ها بسیار راحت تر از اورلپ انجام می شود. البته با مقایسه بین کوپلینگ و فورجینگ و با توجه به حجمی که کوپلر اشغال می کند، می توان فورجینگ را تا حدی مناسب تر دانست .

بنابراین از این نظر می توان به ترتیب مناسب بودن برای عبور سنگدانه ها، ابتدا فورجینگ، کوپلینگ و سپس اورلپ را ذکر کرد .

ابزارهای مورد نیاز برای انجام فرایند اتصال

در اتصال فورجینگ کلیه وسایل به عنوان واحد فشار و حرارت مورد نیاز است . برای اتصال کوپلینگ به دستگاهی برای رزوه کردن انتهای میلگردها و در اورلپ فقط به یک انبردست نیاز است . در نتیجه از این نظر می توان از نظر کم بودن تجهیزات مورد نیاز به ترتیب اورلپ، کوپلینگ و فورجینگ را نام برد .

قطعه واسط برای اتصال

در اتصال کوپلینگ به کوپلر و در اورلپ به سیم آر ماتور بندی نیاز است در حالی که در فورجینگ به قطعه ی واسط نیاز نمی باشد .

هزینه

این فاکتور می تواند تحت شرایط مختلف از جمله ابعاد پروژه، قطر میلگردها، محل انجام پروژه و غیره متفاوت باشد . اما طبق برخی تجربیات و تحقیقات، هزینه کوپلینگ از فورجینگ بیشتر است .

بنابراین از نظر مناسب بودن قیمت و کم هزینه بودن، می توان به ترتیب اورلپ، فورجینگ و کوپلینگ را نام برد.

نتیجه گیری

با توجه به بررسی ها و مقایسه های انجام شده نتایج زیر حاصل می گردد:

نظر به اینکه در کشور از سیستم فورجینگ در تعدادی از پروژه های سازه های بتنی استفاده شده و می شود، لازم است در این زمینه تحقیقات آزمایشگاهی دقیقی صورت گیرد، تا بتوان به دنبال روش های جایگذین وصله ی پوششی اقدام گردد، به نحوی که بتوان از آن در آئین نامه بتن ایران، بهره برد .

در صنعت ساختمان سازی علاوه بر ایمنی و مقاومت، اقتصاد طرح نیز مطرح است، از آنجا که، حذف میلگرد استفاده شده در طول اورلپ با توجه به ابعاد پروژه می تواند در کاهش هزینه ها موثر باشد . علاوه بر این کاهش هزینه، مشاهده گردید که در روش های کوپلینگ و فورجینگ مقاومتی بالاتر از وصله های پوششی را می تواند به همراه داشته باشد .

استفاده از روش های فورجینگ و کوپلینگ مشکل تراکم میلگرد و ویبره نامناسب را می توان نسبت به سیستم اورلپ، به طور قابل توجهی مرتفع کرد .

تا اینجا در مقایسه فورجینگ و کوپلینگ در تکنولوژی فورجینگ نظر به اینکه قطعه ی واسط مورد نیاز نیست و همچنین تمام فرایند آن در محل کارگاه و توسط یک کارگر آموزش دیده قابل انجام است، می تواند مقبولیت بیشتری نسبت به کوپلینگ داشته باشد .