- تولید گاز استیلن با درصد خلوص بالا

- 09052614263

- 09122590507

- info@sapragas.com

آیا رابطه بین دوده و استیلن را می دانید؟کاربرد آن را چطور؟

هر آنچه که راجع به استیلن باید بدانیم

فوریه 20, 2021

دوده صنعتی و بهبود کیفیت و چسبندگی آن

ژانویه 16, 2023اگر شما هم سوالاتی از جمله: دوده چیست؟ کاربرد دوده صنعتی؟ مراحل تولید آن؟ نقش گازاستیلن در تولید دوده؟ تفاوت دوده صنعتی و کربن بلک و امثال آن را دارید، با ساپراگاز همراه باشید.

پرکننده ها موادی با ذره های بسیار کوچک هستند که به مواد گوناگون اضافه می شوند تا ویژگی های آن را تغییر داده و بهبود بخشند و یا صرفه اقتصادی داشته و قیمت آن را کاهش دهند .

یکی از این پر کننده ها که تقویت کننده مهمی نیز محسوب می شود و در صنعت لاستیک سازی کاربرد دارد دوده است .

تعریف دوده صنعتی :

پرکننده ها موادی با ذره های بسیار کوچک هستند که به مواد گوناگون اضافه می شوند تا ویژگی های آن را تغییر داده و بهبود بخشند و یا صرفه اقتصادی داشته و قیمت آن را کاهش دهند .

یکی از این پر کننده ها که تقویت کننده مهمی نیز محسوب می شود و در صنعت لاستیک سازی کاربرد دارد دوده است . دوده صنعتی از کربن تقریباً خالص تشکیل شده و دارای ویژگی های منحصر به فردی است . روش اصلی تولید دوده صنعتی تجزیه گرمایی هیدروکربن هایی نظیر گازاستیلن و احتراق سوخت های کربن دار است . دوده صنعتی کاربرد بسیار وسیعی در صنایع مختلف از جمله صنعت لاستیک سازی، ساخت قطعات لاستیکی خودرو، مستربچ، جوهرسازی و رنگ سازی و ساخت لوله های آبیاری، آبرسانی و گاز رسانی دارد .

دوده صنعتی اغلب در پلاستیک و تولیدات وابسته به آن جهت رنگ بخشیدن، محافظت در مقابل حرارت، محافظت در مقابل فساد ناشی از تشعشعات ماوراء بنفش، خصوصیات الکتریکی و همچنین خاصیت استحکام بخشی مورد استفاده قرار میگیرد .

این ماده صنعتی مهم اثر قابل توجهی بر مقاومت در مقابل سایش و استقامت لاستیک ها و پلاستک ها دارد، به طوری که بیش از 50 درصد وزن بعضی از لاستیک ها از دوده تشکیل شده است .

ترکیب شیمیایی دوده :

تعریف قدیمی دوده کربن خالص است . بیشتر دوده های مورد استفاده در صنعت لاستیک شامل حدود 98 درصد کربن می باشند و دو درصد باقیمانده را اکسیژن، هیدروژن، نیتروژن و سولفور تشکیل می دهد . دوده ترکیبی از ذره های نرم شامل 90 تا 99 درصد کربن و گروه ها و ترکیب های آلی است . میزان مواد غیر آلی موجود در دوده که خاکستر نامیده می شود خیلی ناچیز است .

تعریف دیگری از ساختمان و ماهیت دوده چنین است : دوده ها ذاتاً کربن عنصری هستند که به صورت توده هایی از ذره های کلوخه شده درآمده اند .

ذره های به هم چسبیده ی دوده تقریباً ساختار گرافیتی داشته دارای ابعاد کلوئیدی هستند . اتم های موجود در ذره ها در لایه هایی واقع شده اند که به دلیل آرایش منظم و موازی و همچنین هم پوشانی یکدیگر باعث ایجاد طبیعت نیمه گرافیتی ذره ها شده است که لایه های بیرونی گرافیتی تر از لایه های درونی است . محدوده اندازه ذرات دوده 10تا 400 نانومتر است و ذره های کوچک تر کمتر گرافیتی هستند .

به طور معمول واژه کربن بلک برای تعریف گروهی از محصولات صنعتی زغالی یا زغال وار مانند گرافیت، الماس، زغال سنگ و کُک به کار گرفته می شود . این گروه مواد شامل موادی با ساختار کاملاً کریستالی مانند الماس و گرافیت تا مواد کمتر کریستالی هستند در صورتی که ساختمان دوده ها با این گروه متفاوت است . دوده از ته نشینی فاز بخار به دست آمده از تخریب هیدروکربن ها در درجه حرارت های بالا به دست می آید واز کربونیزاسیون مواد الی بدست نمی آید .

دوده از ترکیب کربن عنصری با شکل توده ای متشکل از ذره هایی با ابعاد کلوئیدی و با مساحت سطح زیاد به دست می آید . اتم های کربن در دوده سیستم های فشرده ی حلقوی آروماتیک چند هسته ای می سازند که به طور کامل با ساختار کلاسیک گرافیت متفاوت است .

توده های اولیه دوده از ترکیب یا جوش ذره های بسیار کوچک تر به وجود می آیند و دارای شکل هندسی متفاوتی مانند خوشه ای، خوشه انگوری با شاخه های حجیم یا فیلامنتی شکل هستند . برای یک مساحت سطح ثابت، تعداد ذره های هر توده، اندازه ی آن را معین می کند که به عنوان ساختمان شناخته و اندازه گیری می شود .

دو ویژگی اصلی دوده های صنعتی که در شناسایی آن ها اهمیت دارد، ساختار و مساحت آن ها است .

هرچه هوا در حین فرایند تولید توده صنعتی افزایش یابد، ذرات دوده ی صنعتی کوچک تر می شوند ولی بهره تولید کاهش می یابد . امروزه در حدود 50 نوع دوده صنعتی تولید می شوند . میزان مواد فرار در دوده با حرارت دادن آن در حدود 950 درجه ی سانتیگراد در شرایط خلاء اندازه گیری می شود . در هنگام حرارت دهی به دوده، گروه های عاملی سطح آن جدا می شود که از این راه می توان مقدار اکسیژن و در نتیجه pH دوده را مشخص نمود . در زمان حرارت دهی ترکیب های آلی سطح نیز تبخیر شده و تنها به صورت فیزیکی روی سطح ذره های دوده جذب می شوند .

این ترکیب ها اصولا رنگی هستند و در آمیزه می توانند در محل تماس با آمیزه ی دیگر سبب تخریب در سطح تماس یا ضایع کردن این سطح شوند . میزان گوگرد موجود در سطح ذرات دوده صنعتی به نوع هیدروکربن مصرف شده و نیز روش تولید دوده صنعتی بر می گردد .

روش اصلی تولید دوده صنعتی تجزیه گرمایی هیدروکربن هایی نظیر گازاستیلن و احتراق سوخت های کربن دار است . دوده صنعتی کاربرد بسیار وسیعی در صنایع مختلف از جمله صنعت لاستیک سازی، ساخت قطعات لاستیکی خودرو، مستربچ، جوهرسازی و رنگ سازی و ساخت لوله های آبیاری، آبرسانی و گاز رسانی دارد .

دوده صنعتی اغلب در پلاستیک و تولیدات وابسته به آن جهت رنگ بخشیدن، محافظت در مقابل حرارت، محافظت در مقابل فساد ناشی از تشعشعات ماوراء بنفش، خصوصیات الکتریکی و همچنین خاصیت استحکام بخشی مورد استفاده قرار میگیرد .

این ماده صنعتی مهم اثر قابل توجهی بر مقاومت در مقابل سایش و استقامت لاستیک ها و پلاستک ها دارد، به طوری که بیش از 50 درصد وزن بعضی از لاستیک ها از دوده تشکیل شده است .ترکیب شیمیایی دوده :

تعریف قدیمی دوده کربن خالص است . بیشتر دوده های مورد استفاده در صنعت لاستیک شامل حدود 98 درصد کربن می باشند و دو درصد باقیمانده را اکسیژن، هیدروژن، نیتروژن و سولفور تشکیل می دهد . دوده ترکیبی از ذره های نرم شامل 90 تا 99 درصد کربن و گروه ها و ترکیب های آلی است . میزان مواد غیر آلی موجود در دوده که خاکستر نامیده می شود خیلی ناچیز است .

تعریف دیگری از ساختمان و ماهیت دوده چنین است : دوده ها ذاتاً کربن عنصری هستند که به صورت توده هایی از ذره های کلوخه شده درآمده اند .

ذره های به هم چسبیده ی دوده تقریباً ساختار گرافیتی داشته دارای ابعاد کلوئیدی هستند . اتم های موجود در ذره ها در لایه هایی واقع شده اند که به دلیل آرایش منظم و موازی و همچنین هم پوشانی یکدیگر باعث ایجاد طبیعت نیمه گرافیتی ذره ها شده است که لایه های بیرونی گرافیتی تر از لایه های درونی است . محدوده اندازه ذرات دوده 10تا 400 نانومتر است و ذره های کوچک تر کمتر گرافیتی هستند .

به طور معمول واژه کربن بلک برای تعریف گروهی از محصولات صنعتی زغالی یا زغال وار مانند گرافیت، الماس، زغال سنگ و کُک به کار گرفته می شود . این گروه مواد شامل موادی با ساختار کاملاً کریستالی مانند الماس و گرافیت تا مواد کمتر کریستالی هستند در صورتی که ساختمان دوده ها با این گروه متفاوت است . دوده از ته نشینی فاز بخار به دست آمده از تخریب هیدروکربن ها در درجه حرارت های بالا به دست می آید واز کربونیزاسیون مواد الی بدست نمی آید .

دوده از ترکیب کربن عنصری با شکل توده ای متشکل از ذره هایی با ابعاد کلوئیدی و با مساحت سطح زیاد به دست می آید . اتم های کربن در دوده سیستم های فشرده ی حلقوی آروماتیک چند هسته ای می سازند که به طور کامل با ساختار کلاسیک گرافیت متفاوت است .

توده های اولیه دوده از ترکیب یا جوش ذره های بسیار کوچک تر به وجود می آیند و دارای شکل هندسی متفاوتی مانند خوشه ای، خوشه انگوری با شاخه های حجیم یا فیلامنتی شکل هستند . برای یک مساحت سطح ثابت، تعداد ذره های هر توده، اندازه ی آن را معین می کند که به عنوان ساختمان شناخته و اندازه گیری می شود .

دو ویژگی اصلی دوده های صنعتی که در شناسایی آن ها اهمیت دارد، ساختار و مساحت آن ها است .

هرچه هوا در حین فرایند تولید توده صنعتی افزایش یابد، ذرات دوده ی صنعتی کوچک تر می شوند ولی بهره تولید کاهش می یابد . امروزه در حدود 50 نوع دوده صنعتی تولید می شوند . میزان مواد فرار در دوده با حرارت دادن آن در حدود 950 درجه ی سانتیگراد در شرایط خلاء اندازه گیری می شود . در هنگام حرارت دهی به دوده، گروه های عاملی سطح آن جدا می شود که از این راه می توان مقدار اکسیژن و در نتیجه pH دوده را مشخص نمود . در زمان حرارت دهی ترکیب های آلی سطح نیز تبخیر شده و تنها به صورت فیزیکی روی سطح ذره های دوده جذب می شوند .

این ترکیب ها اصولا رنگی هستند و در آمیزه می توانند در محل تماس با آمیزه ی دیگر سبب تخریب در سطح تماس یا ضایع کردن این سطح شوند . میزان گوگرد موجود در سطح ذرات دوده صنعتی به نوع هیدروکربن مصرف شده و نیز روش تولید دوده صنعتی بر می گردد .

شکل(2) تصویرسازی در بطری توسط دوده

ساختمان واحدها و ذره های دوده :

ذره های اولین دوده دارای حالت کروی (یا تقریباً کروی) است . این ذره های کروی در فرایند حرارتی شکل می گیرند . بر خلاف این حالت دوده کوره ای ساختمان پیچیده تری دارد . ذره های اولیه این نوع دوده از هم جدا نیستند بلکه به یکدیگر متصل اند و اندازه های بزرگ تری را تشکیل می دهند که توده یا واحدهای دوده خوانده می شوند . این توده ها دارای شکل زنجیری یا ساختارهای شاخه ای سه بٌعدی هستند که ذره های اولیه روی آن ها قرار دارند . توده ای شدن ذره های اولیه و تبدیل آن ها به یک ساختار بزرگ و پیچیده همان چیزی است که آن را با نام ساختار دوده می شناسیم .

بنابراین ساختمان اولیه به معنای پیوند ذره های اولیه به یکدیگر و تشکیل توده ای است که معمولاً در برابر تخریب مکانیکی مقاوم است . توده های اولیه ممکن است توسط نیروهای واندروالسی به یکدیگر بچسبند و توده های بزرگتری به نام توده های ثانویه را بسازند . این توده های ثانویه استحکام ضعیفی دارند و در اثر نیروی مکانیکی تخریب می شوند . بخشی از تخریب هنگام دانه سازی دوده و بخشی در هنگام اختلاط دوده با الاستومر پدید می آید .

اگر اتم کربن جزئی از لایه ی سطحی باشد، به احتمال زیاد این اتم فعال نیست . در حالی که در محل های نقص ممکن است اتم های کربن با قابلیت واکنش بالا وجود داشته باشد (به طور مثال به شکل رادیکال های آزاد پایدار شده از راه رزونانس) .

قطره های کوچک هیدروکربور ابتدا به طور جزئی گرافیتی می شوند، سپس هیدروژن خود را از دست داده و در پایان به تدریج کریستالی یا سخت می شوند .

روش ها ی تولید دوده :

دوده معمولا طی پنج فرایند مختلف تولید می شود که عبارت اند از :

الف) فرایند چراغی؛ ب) فرایند کانالی؛ ج) فرایند استیلنی؛ د) فرایند حرارتی ؛ ه) فرایند کوره ای .

فرایند کوره ای :

در روش كوره اي كه متداولترين روش توليد دوده است سوخت اصلي با مقدار مناسبي از هوا در يك كوره مجهز به عايق مقاوم در برابر آتش براي توليد گازهاي داغ سوزانده مي شوند . با تزريق خوراك سوخت به داخل گازهاي داغ، در اثر گرماي زياد، سوخت تجزيه مي شود . تجزيه گازها در 1200 تا 1500 درجه سانتيگراد انجام مي گيرد .

ذرات كربن كه از تجزيه گرمايي سوخت توليد شده اند هسته ي دوده را تشكيل مي دهند .

هسته ها پس از تشكيل به دو طريق رشد سطحي و انعقاد، بزرگ مي شوند . در رشد سطحي، فعل و انفعالاتي كه در سطح خارجي هسته انجام مي شود، به طور مرتب به قطر هسته مي افزايد، اين در حالي است كه در فرايند انعقاد، دو يا چند ذره به يكديگر چسبيده و توسط يك پوسته خارجي احاطه مي شوند . افزايش اندازه ي ذرات در ابتدا رشد سطحي و سپس انعقاد را متوقف مي كند .

خوشه شدن در فاز آخر رشد دوده انجام مي شود كه در طي آن ذرات به صورت تصادفي به يكديگر مي چسبند و ظاهر خوشه اي پيدا مي كنند . گازهاي داغ حاوي ذرات دوده ي صنعتي از تونلي (با پاشش آب) براي تنظيم ويژگي هاي دوده و پايان دادن به واكنش ها عبور مي كنند . در اثر پاشش آب، گازهاي داغ تا حدود 200 درجه سانتيگراد سرد مي شوند . سپس اين مخلوط سرد شده به جدا كننده هاي سيكلوني وارد مي شود و حدود 75 درصد از دودهي صنعتي با اين روش جمع آوري مي شود . گازهاي باقيمانده هنوز داراي مقداري دوده ي صنعتي هستند كه براي جمع آوري آن ها از فيلترهاي كيسه اي ويژه اي استفاده مي شود .

فرایند حرارتی :

این فرایند یک فرایند سیکلی یا گردشی است . یک محفظه ی نسوز توسط احتراق گاز یا روغن حرارت داده می شود و هیدروکربن های گازی در محفظه ی مزبور تزریق شده و در اثر حرارت به هیدروژن و کربن تجزیه می شوند . پس از آن دوده جمع آوری شده و فرایند ادامه پیدا می کند. محصول دارای ساختمان کوچک و اندازه ی ذره هایی بزرگ بوده و اکسیژن به صورت شیمیایی به سطح دوده جذب نمی شود.

بزرگترین ابعاد ذرات کربن با محدوده 120 الی 500 نانومتر مربوط به این نوع دوده می باشد . از جمله ویژگیهای مهم این نوع دوده میتوان به فعالیت پایین سطح آن در مقایسه با سایر انواع دوده اشاره نمود .

فرایند کوره ای :

در روش كوره اي كه متداولترين روش توليد دوده است سوخت اصلي با مقدار مناسبي از هوا در يك كوره مجهز به عايق مقاوم در برابر آتش براي توليد گازهاي داغ سوزانده مي شوند . با تزريق خوراك سوخت به داخل گازهاي داغ، در اثر گرماي زياد، سوخت تجزيه مي شود . تجزيه گازها در 1200 تا 1500 درجه سانتيگراد انجام مي گيرد .

ذرات كربن كه از تجزيه گرمايي سوخت توليد شده اند هسته ي دوده را تشكيل مي دهند .

هسته ها پس از تشكيل به دو طريق رشد سطحي و انعقاد، بزرگ مي شوند . در رشد سطحي، فعل و انفعالاتي كه در سطح خارجي هسته انجام مي شود، به طور مرتب به قطر هسته مي افزايد، اين در حالي است كه در فرايند انعقاد، دو يا چند ذره به يكديگر چسبيده و توسط يك پوسته خارجي احاطه مي شوند . افزايش اندازه ي ذرات در ابتدا رشد سطحي و سپس انعقاد را متوقف مي كند .

خوشه شدن در فاز آخر رشد دوده انجام مي شود كه در طي آن ذرات به صورت تصادفي به يكديگر مي چسبند و ظاهر خوشه اي پيدا مي كنند . گازهاي داغ حاوي ذرات دوده ي صنعتي از تونلي (با پاشش آب) براي تنظيم ويژگي هاي دوده و پايان دادن به واكنش ها عبور مي كنند . در اثر پاشش آب، گازهاي داغ تا حدود 200 درجه سانتيگراد سرد مي شوند . سپس اين مخلوط سرد شده به جدا كننده هاي سيكلوني وارد مي شود و حدود 75 درصد از دودهي صنعتي با اين روش جمع آوري مي شود . گازهاي باقيمانده هنوز داراي مقداري دوده ي صنعتي هستند كه براي جمع آوري آن ها از فيلترهاي كيسه اي ويژه اي استفاده مي شود .

فرایند حرارتی :

این فرایند یک فرایند سیکلی یا گردشی است . یک محفظه ی نسوز توسط احتراق گاز یا روغن حرارت داده می شود و هیدروکربن های گازی در محفظه ی مزبور تزریق شده و در اثر حرارت به هیدروژن و کربن تجزیه می شوند . پس از آن دوده جمع آوری شده و فرایند ادامه پیدا می کند. محصول دارای ساختمان کوچک و اندازه ی ذره هایی بزرگ بوده و اکسیژن به صورت شیمیایی به سطح دوده جذب نمی شود.

بز

رگترین ابعاد ذرات کربن با محدوده 120 الی 500 نانومتر مربوط به این نوع دوده می باشد . از جمله ویژگیهای مهم این نوع دوده میتوان به فعالیت پایین سطح آن در مقایسه با سایر انواع دوده اشاره نمود .

فرایند کانالی :

کوچکترین ابعاد ذرات کربن توسط این فرآیند به دست می آیند . به واسطه ماهیت فرآیند تولید دوده توسط این روش، اسیدی ترین حالات دوده را در میان انواع آن دارا می باشد . در این فرایند تعداد زیادی شعله های کوچک گاز طبیعی (به تنهایی یا غنی شده به وسیله ی بخارهای روغن یا گازهای به دست آمده از احتراق ناقص زغال سنگ یا نفت) که به وسیله ی روغن آنتراسن غنی شده اند، با کانال های آهنی یا استوانه های گردان برخورد داده می شود . سپس دوده ای که به سطح فلز چسبیده است، تراشیده و به صورت دانه ای جمع آوری می شود.

به دلیل آن که دوده باقی مانده روی سطح فلز، پیش از آن که تراشیده و جمع آوری شود، برای مدت کوتاهی در محیطی از هوای داغ قرار می گیرد، بدین ترتیب دوده حاوی درصد بالایی ناخالصی اکسیژن شده و در نتیجه pH کاهش پیدا می کند .

فرایند چراغی :

در این روش قدیمی، روغن در ظرف های فلزی، همراه با جریان طبیعی هوا سوزانده می شود و سپس دوده ی حاصله در محفظه های ویژه ای جمع آوری می شود .

اندازه ی ذره ها و ساختمان دوده ای که توسط فرایند چراغی تولید می شود، بزرگ است .

در حال حاضر فرایند کوره ای جایگزین فرایند چراغی شده است .

فرایند استیلنی :

تجزیه ی استیلنی برخلاف دیگر روش های تهیه ی دوده، حرارت زا است و به همین دلیل واکنش تشکیل دوده به خودی خود پیش می رود .

محصولی که از این روش بدست می آید، دارای اکسیژن سطحی کم و ساختمانی بالا بوده و در ضمن از نقطه نظر نظم فضایی میکروسکوپی، منحصر به فرد است .

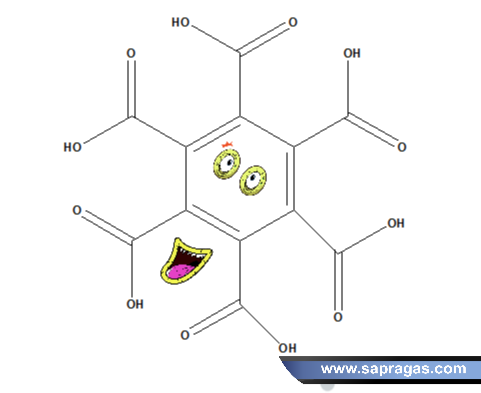

شکل (3) ساختار شیمیایی دوده را نشان می دهد . ویژگی کلوخه شدن به علت وجود گروه عاملی COOH (کربوکسیل) است .

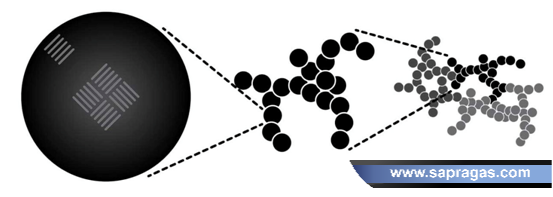

شکل (4) تمایل دوده به اجتماع و ساخت کلوخه را نشان می دهد . همان طوری که ذکر گردید سطح فعال بالای دوده و تمایل به ساختن کلوخه در محصول، استفاده از دوده را با مشکلاتی همراه ساخته است . وجود این کلوخه ها در محصول نهایی در صورتی که محصول تحت تنش قرار بگیرد، منجر به تمرکز تنش در فضای اطراف کلوخه ها و مستعد شدن محصول به شکست از آن نقاط می گردد . به این دلیل فرآیند شکستن کلوخه ها و پخش مناسب دوده در محصول نهایی امری ضروری می باشد .

شکل (4) تمایل دوده به اجتماع و ساخت کلوخه را نشان می دهد . همان طوری که ذکر گردید سطح فعال بالای دوده و تمایل به ساختن کلوخه در محصول، استفاده از دوده را با مشکلاتی همراه ساخته است . وجود این کلوخه ها در محصول نهایی در صورتی که محصول تحت تنش قرار بگیرد، منجر به تمرکز تنش در فضای اطراف کلوخه ها و مستعد شدن محصول به شکست از آن نقاط می گردد . به این دلیل فرآیند شکستن کلوخه ها و پخش مناسب دوده در محصول نهایی امری ضروری می باشد .

شکل (۳) ساختار شیمیایی دوده

شکل (4) تمایل دوده به اجتماع و ساخت کلوخه

به همین منظور دستگاه های متعددی در این زمینه طراحی و مورد بهره برداری قرار گرفته است . از جمله این تجهیزات می توان به دستگاه two roll mill اشاره نمود.

. این دستگاه با توجه به تمام معایب ذاتی و علی رغم پخش نامناسب دوده، به واسطه قدرت بالا در شکستن کلوخه های دوده، همچنان در صنایع لاستیک سازی مورد استفاده می باشد . هر چند در دستگاه های امروزی توانسته اند با طرح دار کردن سیلندر گردان اندکی مشکل پخش را حل نمایند، اما به موازات آن از قدرت دستگاه two roll mill در شکست کلوخه ها کاسته اند . برای حل این مشکل، یکی از مناسب ترین روش های موجود، استفاده از مستربچ دوده در پایه محصول نهایی می باشد .

لذا به منظور تسهیل در فرآیند تولید شرکت های سازنده محصولات پلیمری که نیازمند استفاده از دوده در محصول نهایی خود می باشند، شرکت های تولید کننده مستربچ اقدام به تولید مستربچ های مشکی با درصد بالایی از دوده می نمایند . بنابراین شرکت های تولیدی محصولات پلیمری قادر خواهند بود با ترکیب این مستربچ در پایه پلیمری محصولات خود، نیاز خود به دوده را با کمترین مشکل رفع نمایند . منتها در این میان نکته ای که باید به آن توجه شود مکانیسم خروج دوده از مستربچ و ترکیب مناسب آن در پایه مورد نظر می باشد .

در کنار دما که نقش خود را با دادن انرژی مورد نیاز زنجیرهای پلیمری برای حرکت و به تبع آن خارج شدن دوده از مستربچ ایفا میکند، تنش وارده به مجموعه مستربچ نیز نقش بسیار مهمی در فرآیند خروج دوده از مستربچ خواهد داشت .

این میزان تنش که از سمت پایه به کار رفته در محصول به مستربچ وارد می شود، رابطه مستقیمی با اندازه MFI پایه مورد بحث دارد .

. این دستگاه با توجه به تمام معایب ذاتی و علی رغم پخش نامناسب دوده، به واسطه قدرت بالا در شکستن کلوخه های دوده، همچنان در صنایع لاستیک سازی مورد استفاده می باشد . هر چند در دستگاه های امروزی توانسته اند با طرح دار کردن سیلندر گردان اندکی مشکل پخش را حل نمایند، اما به موازات آن از قدرت دستگاه two roll mill در شکست کلوخه ها کاسته اند . برای حل این مشکل، یکی از مناسب ترین روش های موجود، استفاده از مستربچ دوده در پایه محصول نهایی می باشد .

لذا به منظور تسهیل در فرآیند تولید شرکت های سازنده محصولات پلیمری که نیازمند استفاده از دوده در محصول نهایی خود می باشند، شرکت های تولید کننده مستربچ اقدام به تولید مستربچ های مشکی با درصد بالایی از دوده می نمایند . بنابراین شرکت های تولیدی محصولات پلیمری قادر خواهند بود با ترکیب این مستربچ در پایه پلیمری محصولات خود، نیاز خود به دوده را با کمترین مشکل رفع نمایند . منتها در این میان نکته ای که باید به آن توجه شود مکانیسم خروج دوده از مستربچ و ترکیب مناسب آن در پایه مورد نظر می باشد .

فرآیند یاد شده به عوامل گوناگونی نظیر هندسه دستگاه های استفاده شده، زمان اقامت محصول در دستگاه، دمای دستگاه و …. وابسته می باشد .

در کنار دما که نقش خود را با دادن انرژی مورد نیاز زنجیرهای پلیمری برای حرکت و به تبع آن خارج شدن دوده از مستربچ ایفا میکند، تنش وارده به مجموعه مستربچ نیز نقش بسیار مهمی در فرآیند خروج دوده از مستربچ خواهد داشت .

این میزان تنش که از سمت پایه به کار رفته در محصول به مستربچ وارد می شود، رابطه مستقیمی با اندازه MFI پایه مورد بحث دارد .

13 Comments

خیلی عالی بود ممنون از سایت خوبتون

لطف دارین. ممنون از شما

مطالبی که در سایتتان میزارین خیلی آموزنده و عالی هست ممنون

خواهش میکنیم. ممنون از شما

thank you ,yes, it certainly makes us happy

I’m not sure where you’re getting your information, but great topic. I needs to spend some time learning much more or understanding more.

Thanks for excellent information I was looking for this info for my mission.

Thank you for your attention

شما شهامت بیان کار خوب خود را دارید در مقیاس یک تا ده ، شما یازده هستید. ممنون از اطلاعات مفید و سایت خوبتون

سلام دوست عزیز. ممنون بابت کامنت خوبتون.بازدیدکنندگانی مثل شما به ما انرژی میدن تا بتونیم مقاله ها و مطالب بیشتری رو باهاتون به اشتراک بزاریم.

magnificent put up, very informative. I’m wondering why the opposite experts of this sector do not notice this. You must proceed your writing. I am confident, you’ve a huge readers’ base already!

This is a great post! On our website, we are going to include a link to this especially well-written post. Just keep up the excellent writing.

thank you

The article is worth reading, I like it very much. I will keep your new articles.